Увод у производни процес

Овај производни процес користи механизовани кавез за храњење.Нема захтева за сировине муља (без нечистоћа≥5ЦМ).Једноставан је и згодан, штеди рад и време, смањује трошкове и побољшава ефикасност.

1. Храњење: (потпуно затворен силос је постављен)

Након што се материјали унесу у силос помоћу елеватора, покрените вентил за храњење и пуж за храњење и равномерно уђите у пуж или хидраулични улагач у складу са постављеним стандардом и користите хранилицу за убацивање материјала у котлић за пуцање.

2. Пиролиза

Пуцање, подешена температура 350℃- 470℃.Брзина ротације котла за пуцање је 150 секунди по кругу.Након завршетка пуцања уљног муља, талог улази у екстрактор шљаке, који остатак шаље у воду хлађену посуду за шљаку.Остатак се аутоматски ставља у врећу од тона од високе температуре до нормалне температуре и пакује за привремено складиштење.

3. Грејање, контрола притиска

За грејање се користи еколошки прихватљивији горивни гас.Крекирање на високим температурама је опремљено са четири мотора за гориво од 30в и четири пиштоља за распршивање гаса, од којих су сви интелигентно контролисани како би се осигурала нормална температура потребна за производњу крекинга.

Производни пројектовани притисак опреме је нормалан, нормални производни притисак је 0,01МПа - -0,02МПа, а максимални подешени притисак је 0,03МПа.Током производног процеса, сензор за контролу притиска даје сигнал сензора притиска.Систем за контролу притиска отвара или затвара вентил за контролу притиска према подешеном притиску и шаље алармни подсетник како би осигурао безбедну производњу опреме.

3.4 Производни процес

Пре производње проверите да ли је електрични погонски уређај исправан, укључујући (круг, редуктор, вентилатор, индуковани вентилатор, пумпа за циркулацију воде), да ли витло за напајање и витло за пражњење нормално раде и да ли интелигентни орман за дистрибуцију струје има било какву грешку (контактирајте особље за одржавање пре квара и немојте га директно покретати)

Фаза храњења

Фаза производње: пре производње проверите да ли су мотор за гориво, ваздушна пумпа, ваздушни компресор и дуваљка нормални, проверите да ли у заптивци за воду недостаје воде, држите вентил за излаз ваздуха витла отвореним, држите вентил за испуштање шљаке затвореним и држите вентил за одзрачивање парног бубња отвореним, а затим натерајте пећ да се ротира напред око 100 секунди/круг кроз рад интелигентног ормана за дистрибуцију енергије.Када се мотор за гориво отвори да подигне температуру за 50℃, затворите вентил за одзрачивање гаса, полако подижите температуру на 150℃- 240℃, а гас који се не може кондензовати почиње да се ствара.Шаље се у пећ на сагоревање кроз систем за рекуперацију горивог гаса.У зависности од количине гаса који се не кондензује, искључите редом број мотора на гориво да бисте одржали стање споре ватре.(Ако је количина некондензујућег гаса велика, преко ручних вентила ће бити послата у другу групу опреме за сагоревање. Ако другој опреми није потребна, вишак некондензационог гаса се може послати у секундарну комору за сагоревање), и затим полако порасти на 380-450℃.Уверите се да је пукотина чиста.Смањење некондензационог гаса,

Систем за пречишћавање азотом;Углавном се користи за прочишћавање котла за третман, пријемника гаса, кондензатора, сепаратора уљног гаса и водено хлађене посуде за шљаку да би се гас који се не кондензује заменио азотом.Осигурати сигурност производње опреме.

Систем за шљаку;Пре испуштања шљаке, вентил за излаз ваздуха кавеза витла треба да се затвори кроз интелигентни електрични орман, систем за хлађење пепела треба да се отвори за пренос и да се отвори пумпа за циркулацију воде.Када се вентил за тешко уље отвори, мала количина тешког уља мора се прво испразнити да би се избегло лепљење кавеза за испуштање шљаке.Затворите вентил за тешко уље након што се тешко уље испразни.Тело пећи се окреће и почиње испуштање шљаке 1-1,5 сати.

Материјал котла за пуцање: нерђајући челик 316Л К245РК345Р национални стандард котловска челична плоча

Величина котла за пиролизу:φ 2800ММ*7700ММ

Запремина и површина размене топлоте котла за крекинг: 47м3 и 80м2

Режим кондензације и површина размене топлоте: водено хлађење 90м2

Главни облик структуре: хоризонтална ротација

Притисак у систему: нормалан притисак

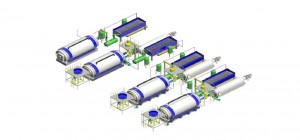

Површина опреме: 50м дужине, 10м ширине и 6м висине

Тежина опреме: 50-60т

Процес отпорности на експлозију: сви електрични уређаји су опремљени ИБ националним стандардним електричним уређајима отпорним на експлозију

Потрошња горива: 600 м природног гаса дневно се троши за континуирани тип³/ Д захтева 500Л/Д лож уља

Систем напајања и дистрибуције: опрема је опремљена укупном снагом од 46,4 киловата.

Опремљен је један интелигентни стони контролни ормар (контрола снаге, температуре, притиска дигитални дисплеј аларма, интелигентни рад вентила на екрану осетљивом на додир и друге функције).

Просечна сатна дистрибуција снаге је 30кв, а дневна дистрибуција струје је око 500-600 киловат сати.

Време поста: Јан-09-2023